実装

半導体PKG、モジュール、

プロセス開発・試作ソリューション

半導体パッケージをはじめ、超小型モジュール、パワーモジュールの実装構造設計から部分評価、プロセス評価、モジュール試作、量産化支援までのモノづくりをサポートします。

実装評価用ダミーパッケージ、実ICチップによる動作パッケージなど、各種半導体パッケージング プロセス開発・試作に対応します。

東芝ビジネスエキスパートの同サービスとして、「半導体パッケージ開発・試作」と「モジュール開発・試作」の2つのソリューションを用意しています。

![[生産技術ソリューション事業部] 半導体PKG開発・試作ソリューション/モジュール開発・試作ソリューション](../asset/img/solution/package/1.png)

企画・開発、実装・評価にいたるまで

パッケージング技術をフルに集結

半導体PKGプロセス開発・試作ソリューション

スマートフォンやタブレットPC、デジカメ、カーナビやLiDAR、ゲーム機器など先端エレクトロニクス製品をはじめ、家電、産業用装置・生産設備に搭載される各種センサーやコアプロセッサーなど、アナログ/デジタル半導体パッケージングの試作サービスを、ワンストップで提供します。

「世の中にまだないもの」をカタチにして、お客様のモノづくりに新しい付加価値や新機能を提供します。

![[イメージ] 半導体PKGの試作例](../asset/img/solution/package/2.jpg)

半導体PKGの試作例

![[1. PKG試作] SOP、DIP、QFP、QFN、BGA、CSP、WCSP、セラミックパッケージ、MEMS、パワーモジュール等(※ 各種評価部材にも対応)/[2. 実装性・信頼性評価] ワイヤボンディング性、はんだ印刷性、実装搭載(マウント)性、実装条件・ランド(フット)パターン適正化等/(※ 基板材料・封止材やパッケージ構造等の評価にも対応)](../asset/img/solution/package/3.png)

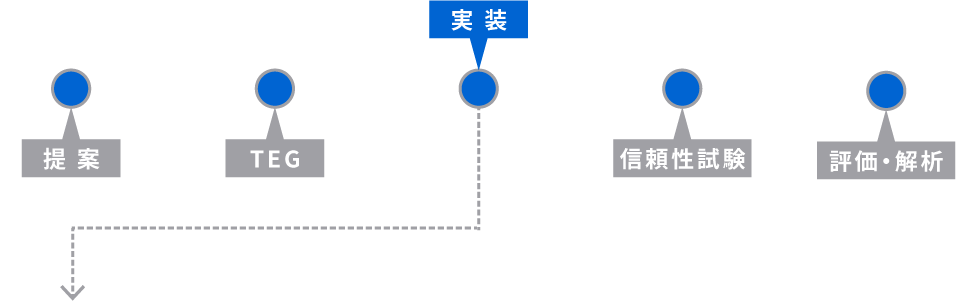

IGBTやMEMS、LiDAR、センシング

最先端デバイス、モジュールを開発

モジュール開発・試作ソリューション

民生品や産業用機器をはじめIoT化が急速に進む現在、未知のデバイス開発や、

製品サイズの小型・軽量・薄型化はもちろん、

高性能・多機能化がデバイスやモジュールに求められています。

パワーモジュール(パワー半導体IGBT等)、MEMS、LiDARセンサーの

実装構造設計から部材評価、プロセス評価、モジュール試作、量産化支援まで

お客様のモジュール開発・試作に関するすべてを支援します。

![[イメージ] モジュール開発・試作ソリューション](../asset/img/solution/package/4.jpg)

![[1. PKG試作] SOP、DIP、QFP、QFN、BGA、CSP、WCSP、セラミックパッケージ、MEMS、パワーモジュール等(※ 各種評価部材にも対応)/[2. 実装性・信頼性評価] ワイヤボンディング性、はんだ印刷性、実装搭載(マウント)性、実装条件適正、ランド(フット)パターン等/[3. モジュール試作] TEGチップ・実チップによるモジュール試作(パワーデバイスモジュール、MEMSモジュール、センサーモジュール、超小型モジュール等)/[4. 各種評価] 性能評価(洗浄性、浸透性、密着性等)信頼性評価(温度サイクル、熱衝撃、パワーサイクル等)、熱抵抗測定/(※ 基板材料・封止材やパッケージ構造等の評価にも対応)](../asset/img/solution/package/5.png)

最先端チップ、PKGやパワーデバイスモジュール、

EV、インバータなど先端産業の進化に貢献

実装試作事例

当社は、半導体PKGやモジュールについて約600件※の試作品の製作事例を保有し、お客様の高度な要求を満たす、先端エレクトロニクス製品のコアプロセッサーや部品類を提供し続けています。「世の中にまだないもの」「困難な課題だが、世の中に役立つもの」を創り出すことこそが、当事業部の使命と考えています。

※ 実装試作件数は、2019年11月〜2022年6月末時点のもの

実装試作事例

[事例1]

FC-BGA

![[イメージ] [事例1]FC-BGA](../asset/img/solution/package/9.jpg)

『C2(Chip Connection)実装』

仕様:□30mmサイズ/120umピッチ/58,564(242×242)ピン/Cuピラーバンプ構造

[事例2]

FC-BGA

![[イメージ] [事例2]FC-BGA](../asset/img/solution/package/10.jpg)

『C4(Controlled Collapse Chip Connection)実装』

仕様:□10mmサイズ/200umピッチ/2,116(46×46)ピン/はんだ(ソルダー)バンプ構造

[事例3]

BGA

![[イメージ] [事例3]BGA](../asset/img/solution/package/11.jpg)

『POP実装(左)』と『0.3mmピッチBGAのボールバンピング(右)』

[事例4]

Auワイヤボンディング

![[イメージ] [事例4]Auワイヤボンディング](../asset/img/solution/package/12.jpg)

『Auボールボンディング(左)』と『Auボールバンピング(右)』

[事例5]

Ag・Cuワイヤボンディング

![[イメージ] [事例5]Ag・Cuワイヤボンディング](../asset/img/solution/package/13.jpg)

『Agボールボンディング・スタッドバンピング(左)』と『Cuボールボンディング・スタッドバンピング(右)』

[事例6]

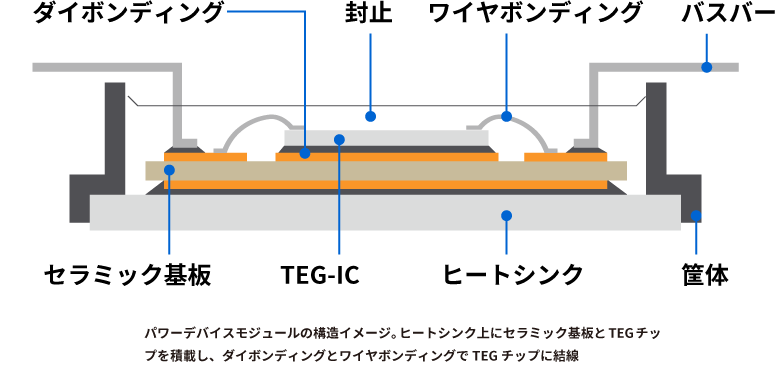

パワーデバイスモジュール

![[イメージ] [事例6]パワーデバイスモジュール](../asset/img/solution/package/14.jpg)

『Alウェッジボンディング(左)』と『パワーデバイスモジュール(右)』

パワーデバイスモジュール、フリップチップ、

表面実装などのニーズに応える

当事業部の実装工程について

生産技術ソリューション事業部は、東芝グループで培ってきたノウハウを活かし、半導体PKGや各種モジュールの実装構造設計から部材評価、プロセス評価、試作、量産化支援までを提供します。

| 半導体PKG |

半導体PKG(パッケージ)は、「外部との電気的接続」「外部環境からの保護」「動作安定性を確保する放熱効果」など、ICチップの能力を最大限に引き出す、様々な役割を担っています。

|

|---|

| パワー モジュール |

高電圧、大電流で高電力を動作するデバイス(パワー半導体)です。電車やEVカー(電気自動車)、生産設備、太陽電池システム、白物家電などに搭載され、大電流・高電圧のON/OFF用スイッチとして、またAC-DC変換やDC-DC変換にも使われます。

|

|---|

| フリップ チップ |

フリップチップ実装は、ベアチップを反転して実装する方法です。 この方法が登場以前は、ワイヤボンディング実装が主流でした。 ワイヤボンディングではチップと基板間をワイヤ接続するため、チップの能動面は上面となります。

|

|---|

| 表面実装 |

表面実装は、「1.基板へはんだ印刷」「2.チップマウンターで部品搭載」「3.リフロー炉の熱ではんだを溶かし、部品を基板に固定」する実装方法の一つです。「SMT(Surface mount technology)」 とも呼ばれています。

|

|---|

※1 金型設計・金型成型が必要な場合がある

※2 3D設計、2D設計

※3 サーマルコンプレッション

お問い合わせは、お気軽にコチラまで

東芝ビジネスエキスパート 生産技術ソリューション事業部